Mit Schmelzefiltration und Extrusionstechnologie das volle Potenzial bestehender Prozesse erschließen.

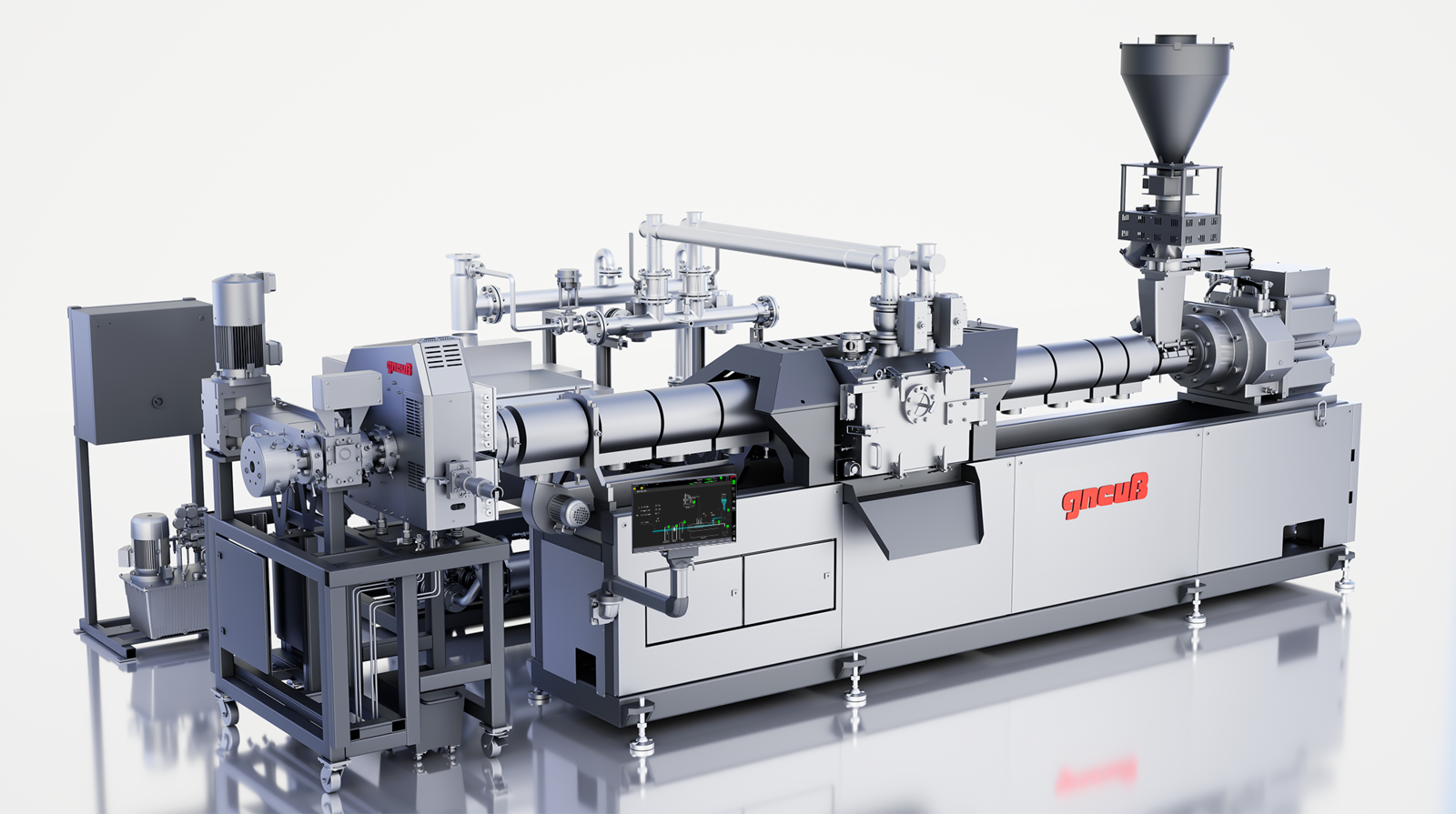

In volatilen Zeiten sehen sich Verarbeiter mit der Herausforderung konfrontiert, Kosten zu reduzieren, während gleichzeitig Qualität und Durchsatz gewährleistet werden müssen. Gneuß bietet dafür eine wirkungsvolle Lösung: Durch den Einsatz modernster Schmelzefiltrations- und Extrusionstechnologie in bestehenden Anlagen lassen sich erhebliche Effizienzsteigerungen erzielen. Diese Maßnahmen ermöglichen nicht nur messbare Kosteneinsparungen, sondern tragen auch zur Sicherung der Wettbewerbsfähigkeit am Markt bei. Gneuß setzt bewährte Systeme ein, die für Zuverlässigkeit, Flexibilität und minimale Stillstandszeiten stehen. So können ungenutzte Potenziale im laufenden Betrieb freigesetzt werden.

Gneuss Filtrationstechnologie

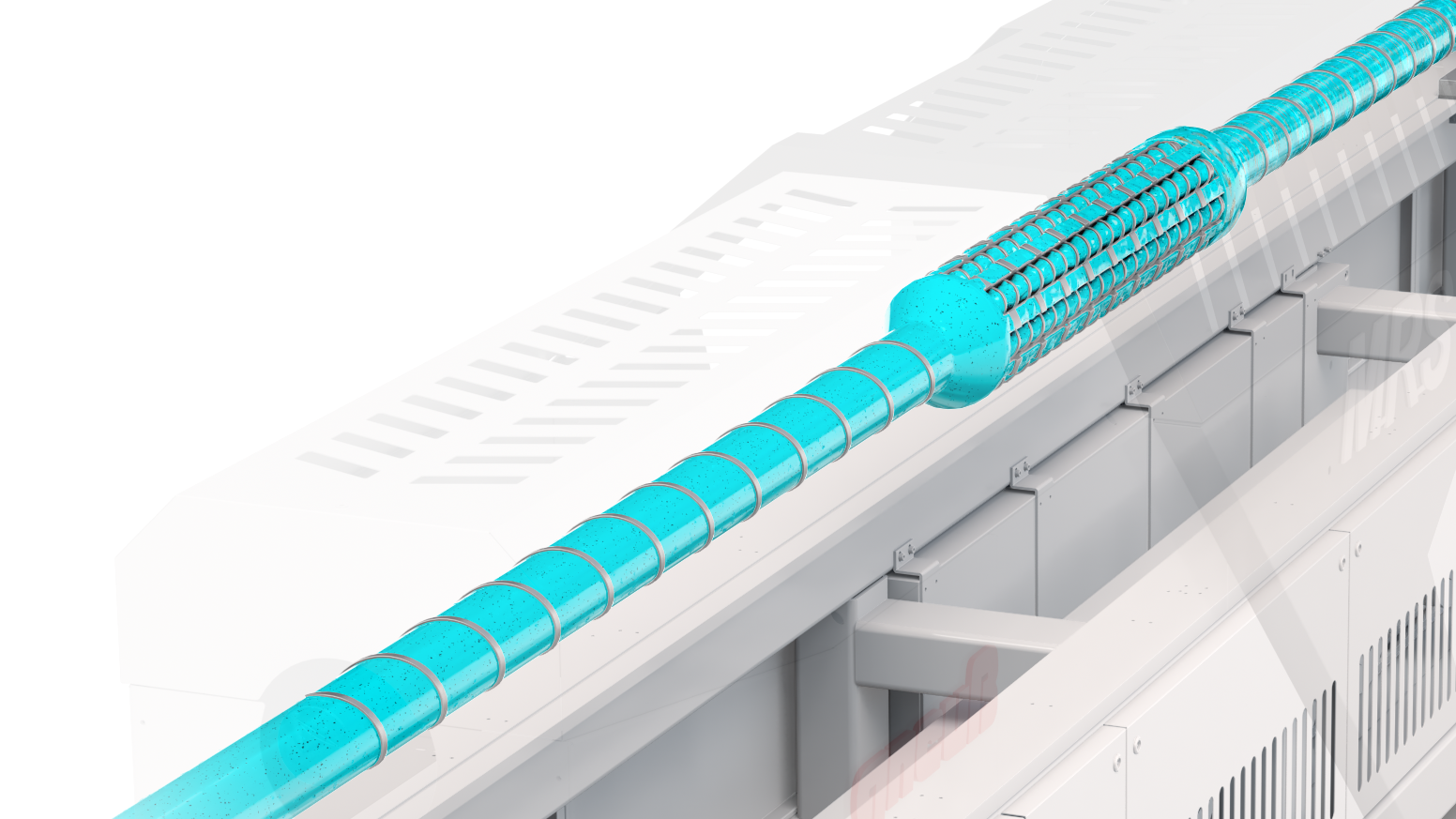

Das Flagschiffmodell RSFgenius von Gneuss sorgt dank seines hocheffizienten, automatischen und integrierten Selbstreinigungssystems auch bei der Verarbeitung von Recyclingmaterial für einen konstanten Schmelzdruck. Damit ist er prädestiniert für eine Vielzahl anspruchsvoller Anwendungen. Die Filterelemente können bis zu 400-mal automatisch vor Ort gereinigt werden und es können Filterelemente mit einer Feinheit von bis zu 10 µm (1.200 Mesh) eingesetzt werden.

Der auf der „K“-Messe vorgestellte RSFgenius 330L ist eines der meistverkauften (und gleichzeitig eines der größten) RSFgenius-Modelle. Das ausgestellte Gerät hat eine aktive Filterfläche von 2.150 cm² und ist für das Recycling von LDPE-/LLDPE-Folien mit einer Filterfeinheit von 75 µm ausgelegt.

Die Nachrüstung eines vollautomatischen RSFgenius in eine bestehende Extrusionslinie – sei es in einer Granulier-, Folien-, Faser- oder Rohr-Anwendung – ermöglicht die Verwendung von stärker verunreinigtem Material und/oder feineren Sieben, ohne den Prozess zu stören oder die Produktionsausbeute zu verringern. Jede Nachrüstung ist maßgeschneidert und erfordert in der Regel keine Verlagerung bestehender Anlagen.

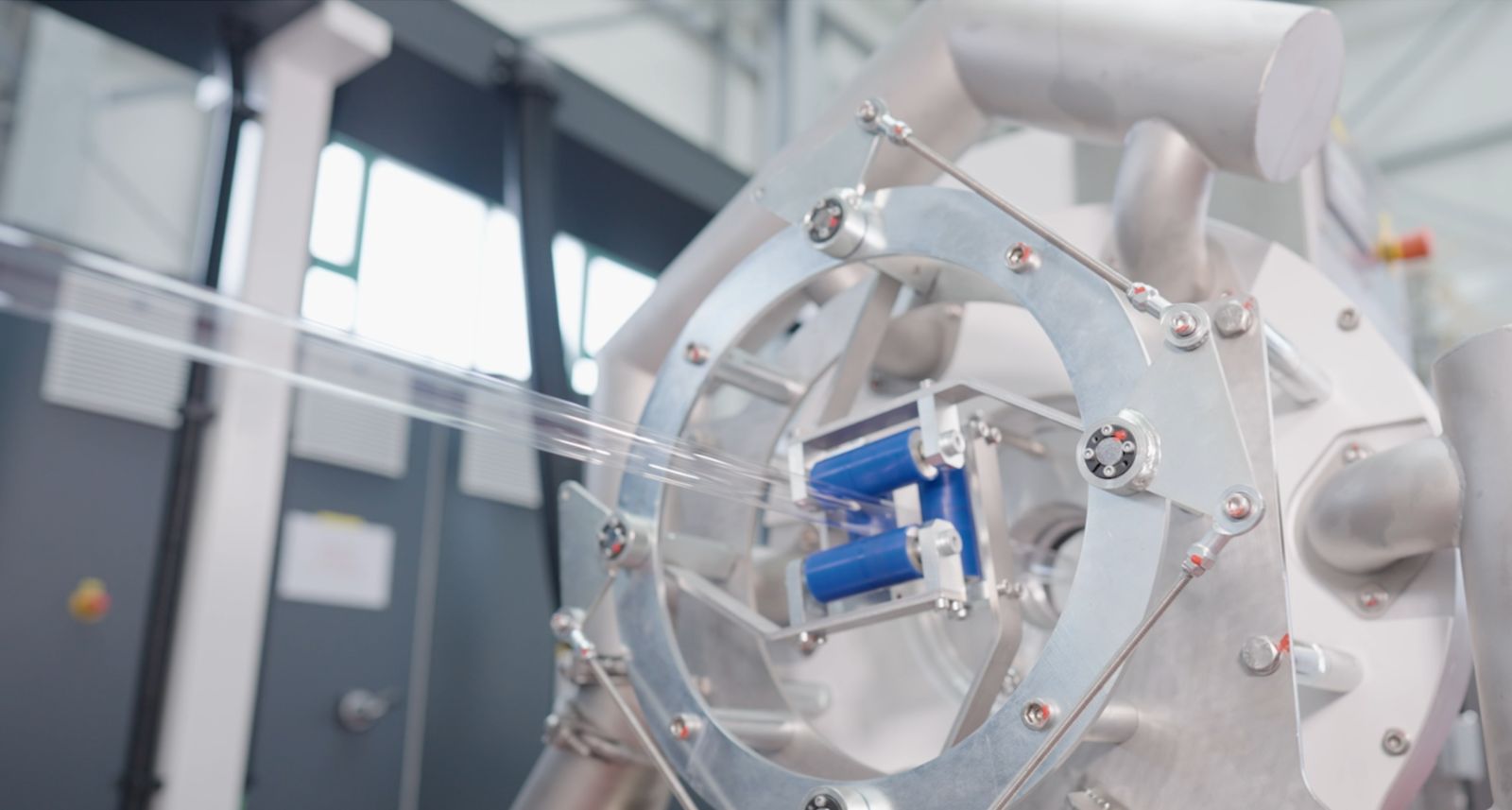

Auf der K-Messe werden drei weitere Siebwechsler-Baureihen von Gneuß vorgestellt: SFXmagnus, SFneos und KSF. Der SFXmagnus ist ein prozesskonstanter Siebwechsler für eine Vielzahl von Anwendungen. Der SFneos ist ein Spezial-Siebwechsler mit einer extrem hohen Prozess- und Druckstabilität, die der des RSFgenius entspricht. Auf diese Weise kann Gneuß ein breites Spektrum an Anwendungen abdecken, bei denen eine Selbstreinigung nicht unbedingt erforderlich ist. Dazu gehören Faserextrusion, Gießfolien, Blasfolien mit hohen Drücken, alle Arten von Folienextrusion und sogar PVC-Recycling.

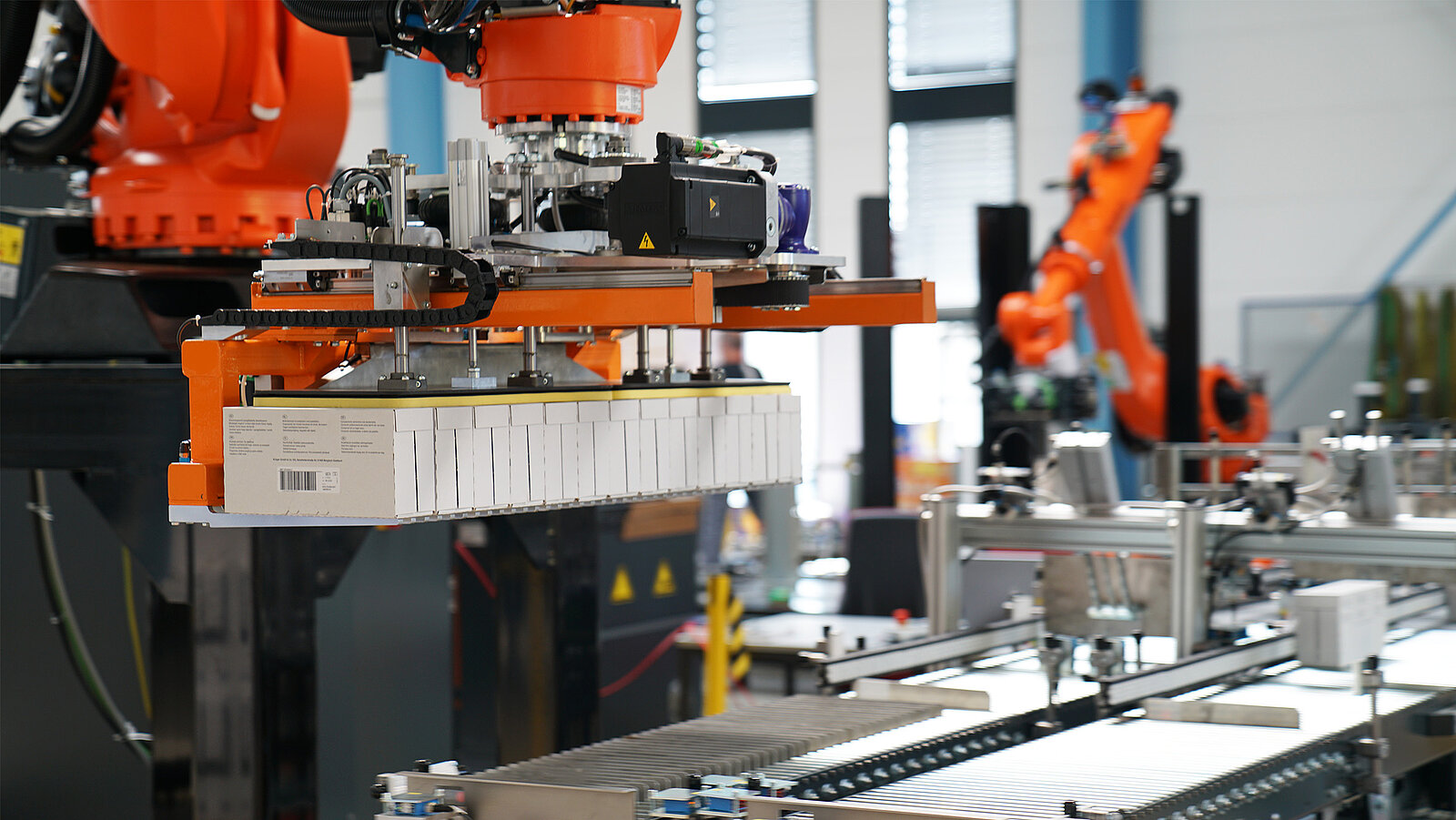

Last but not least ist die KSF-Serie der Siebwechsler prozesskonstant und wurde speziell für extrem empfindliche Polymere entwickelt. Sie wird hauptsächlich im Compounding eingesetzt, wo ihr einzigartig anpassbares Design für unübertroffen schnelle Material- und Typenwechsel von großem Vorteil ist. Allen drei Serien von Gneuss-Siebwechslern gemein ist, dass sie druck- und zeitgesteuert sowie prozesskonstant arbeiten und dass ein Siebwechsel ohne Unterbrechung des Prozesses durchgeführt werden kann.