OMNI Recycling-Systeme für die Kreislaufwirtschaft

Die MRS-Extrusionstechnologie von Gneuß ist bekannt als Alternative für die Aufbereitung von verunreinigten Materialien wie Polyester (PET), Polystyrol (PS), Polypropylen (PP) oder Polyethylen (PE). In Kombination mit den hocheffizienten Gneuß Rotary-Filtriersystemen, optimierter Vakuumtechnik, einem Online-Viskosimeter VIS und der Gneuß Messtechnik lassen sich für jedes Material maßgeschneiderte Recyclinganlagen realisieren. Optional kann das Material über eine 3C-Drehdurchführung dem Extruder zugeführt werden.

Mehrere Letters of Non Objection (LNOs) der FDA, EFSA-Konformität und lokale Zulassungen in Lateinamerika bestätigen die Dekontaminationswirkung der Technologie.

Typische Anwendungen für OMNI-Recyclinganlagen sind die Verarbeitung von PET-Reststoffen wie Flaschen-, Folien- oder Faserabfällen zu hochwertigen Endprodukten wie Tiefziehfolien (lebensmitteltauglich), Stapelfasern, POY, FDY, BCF oder Umreifungsbändern. Darüber hinaus kann eine breite Palette von Eingangsmaterialien wie PS, PP, PE, PLA recycelt werden. Die OMNI-Baureihe wird auch zur Dekontaminierung von Post-Consumer-Abfällen für die Herstellung von Produkten mit direktem Lebensmittelkontakt wie HDPE-Flaschenverschlüsse und Kaffeekapseln sowie zur Geruchsreduzierung und Entgasung von PA, SAN oder anderen Polymeren eingesetzt.

OMNI 130 - Recyclinganlage für die Wiederaufbereitung von Post-Consumer-PET auf der NPE

Gneuß zeigt eine komplette OMNI-Recyclinganlage mit einem MRS (Multi-Rotation-System) 130 Extruder, einem Wasserringpumpen-Vakuumsystem, einem vollautomatischen Schmelzefiltrationssystem RSFgenius 150 und einem Online-Viskosimeter VIS. Die Anlage ist für die Verarbeitung von bis zu 1000 kg/h ungetrocknetem und nicht kristallisiertem Polyester (PET)-Rezyklat ausgelegt.

Die in Orlando ausgestellte Anlage wird nach der Messe an einen Kunden in Peru ausgeliefert, der R-PET zu Tiefziehfolie verarbeitet.

Neben der kompakten Bauweise, die sehr wenig Platz benötigt und daher in der Regel problemlos in bestehende Räumlichkeiten integriert werden kann, punktet die OMNI-Anlage durch ihre Flexibilität. Die vollautomatische Steuerung von Vakuum, Extruder, Dosierung, Entgasungsverweilzeit und Filterwechsel sorgt für eine gleichbleibend hohe Qualität des Endprodukts und ermöglicht dem Betreiber den Einsatz kostengünstiger Rohstoffe. Vor dem Hintergrund des angespannten und schwankenden Materialmarktes wird es immer wichtiger, unabhängig von den Eigenschaften der Eingangsmaterialien produzieren zu können, insbesondere dann, wenn in der Zukunft mit schwankenden und unsicheren Eingangsqualitäten zu rechnen ist.

Die kompakte Bauweise führt auch zu einem sehr geringen Energieverbrauch. Die im Extrusionsprozess verbrauchte Energie ist so ausgelegt, dass sie im nächsten Prozessschritt genutzt werden kann. Dies wirkt sich nicht nur spürbar auf den Strom- und Gasverbrauch aus, sondern reduziert auch den CO2-Fußabdruck des Recyclingprozesses erheblich.

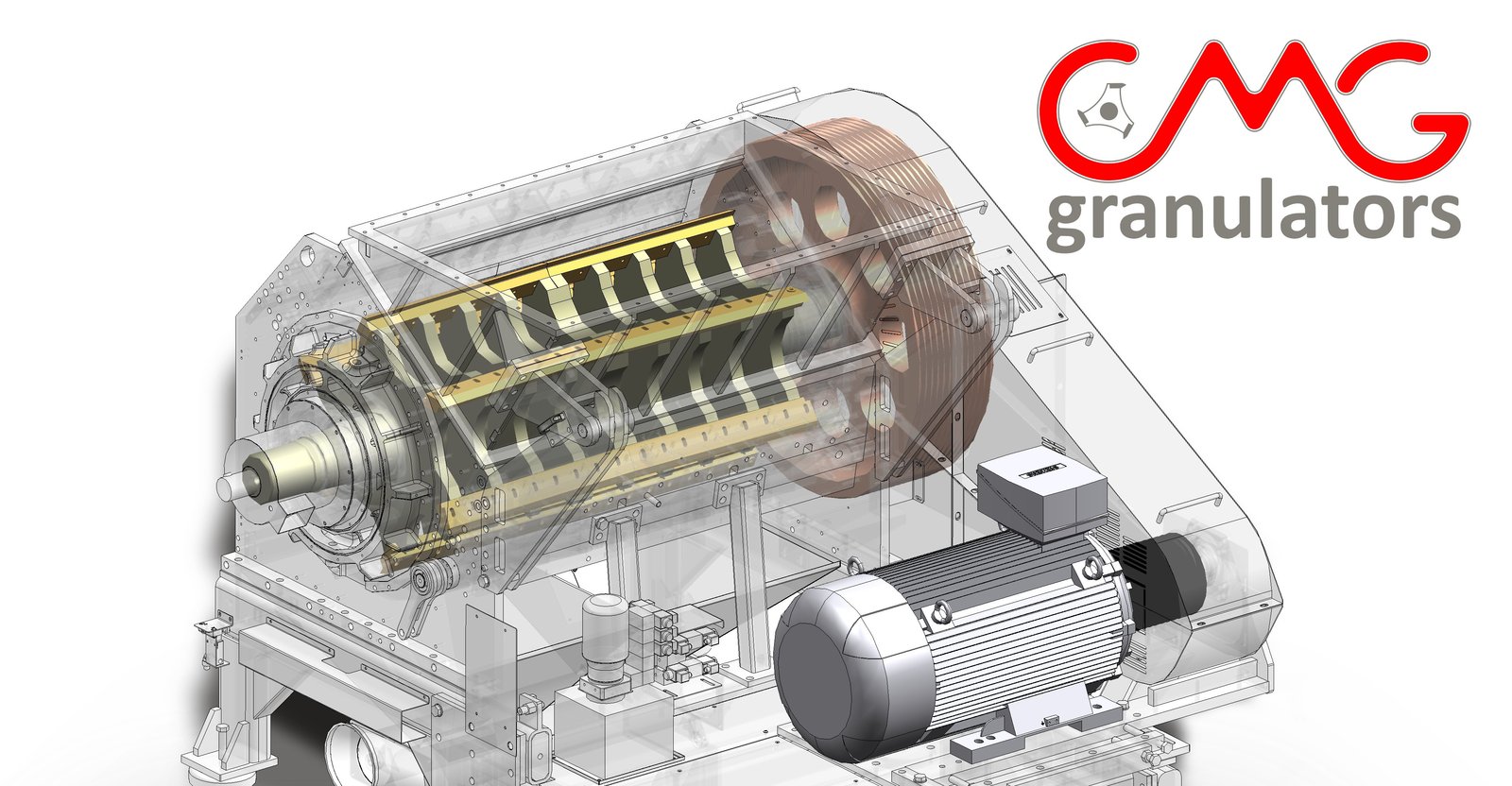

Mehrschneckenextruder MRS

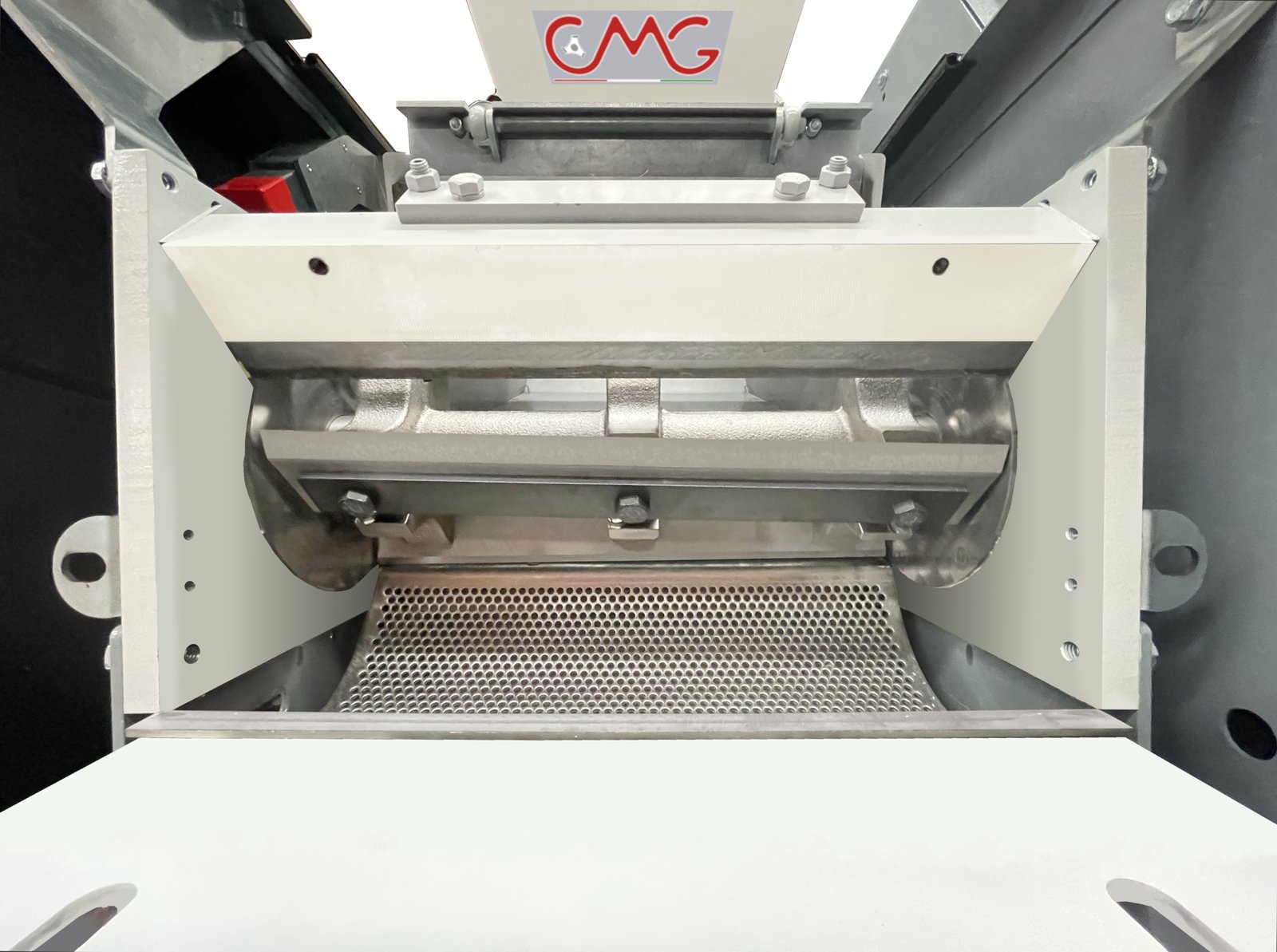

Der MRS-Extruder basiert auf der konventionellen Einschneckentechnologie, ist aber mit einer Mehrschneckensektion zur Entgasung ausgestattet. Er ermöglicht eine sehr effiziente und schonende Entgasung der Polymerschmelze und erfüllt gleichzeitig die Anforderungen für den direkten Lebensmittelkontakt. Darüber hinaus ermöglicht der MRS-Extruder die direkte Verarbeitung von R-PET zu hochwertigen Endprodukten wie Verpackungsfolien, Umreifungsbändern oder Filamenten ohne Vortrocknung durch ein einfaches und robustes Vakuumsystem. All dies wird durch das einzigartige und patentierte Verfahrensteil erreicht. Die Multi-Rotationssektion ist eine Trommel mit mehreren einzelnen Satellitenschnecken, die über ein Ring- und Ritzelgetriebe angetrieben werden.

Die Satellitenschnecken drehen sich in entgegengesetzter Richtung zur Hauptschnecke. Dadurch wird der Oberflächenaustausch der Polymerschmelze überproportional erhöht. Eine große Entlüftungsöffnung, die die gesamte Länge der Satellitenschnecken freigibt, steht vollständig unter Vakuum. Dadurch ist ein hervorragender und ungehinderter Zugang zur Polymerschmelze gegeben, deren Oberfläche durch die Wirkung der Satellitenschnecken im Mehrschneckenteil ständig mit extrem hoher Geschwindigkeit ausgetauscht wird. Die für die Entgasung zur Verfügung stehende Oberfläche und die Oberflächenaustauschrate sind wesentlich größer als bei anderen Extrusionssystemen. Da die thermische und mechanische Belastung der Polymerschmelze minimiert wird, weist das mit dem MRS-Extruder verarbeitete Regenerat hervorragende optische und mechanische Eigenschaften auf.

In einem einzigen, einfachen Extrusionsschritt können schädliche Verunreinigungen so gründlich entfernt werden, dass das resultierende Recyclinggranulat unbedenklich für den Einsatz in Anwendungen mit Lebensmittelkontakt ist.

Der auf der NPE ausgestellte MRS 130 Extruder ist für die Verarbeitung von 1000 kg/h R-PET oder 750 kg/h Polystyrol- oder Polypropylen-Recyclat ausgelegt.

Vakuum-System

Zur Absaugung flüchtiger Verunreinigungen hat Gneuß eigene Vakuumsysteme entwickelt, die zum Teil über patentierte Abscheidesysteme verfügen. Durch die große Schmelzeoberfläche im MRS-Extruder ist die Absaugleistung wesentlich höher als bei herkömmlichen Systemen, so dass große Mengen an flüchtigen Verunreinigungen aus dem Polymer abgesaugt und mit automatisierten Abscheidesystemen aus dem Vakuumstrom abgeschieden werden können. Neben einem Wasserringpumpen-Vakuumsystem bietet Gneuß auch Tiefvakuumsysteme mit entsprechenden Separatoren an.

Bei dem ausgestellten Vakuumsystem handelt es sich um ein Wasserringpumpensystem, das für ein Vakuum von 25-40 mbar ausgelegt ist und auch im Recyclingbereich eine hohe Automatisierung und Prozesskontrolle bei geringem Wartungsaufwand bietet.

Gneuß Filtrations-Technologie

Das Spitzenmodell aus dem Hause Gneuß, der RSFgenius Schmelzefilter, arbeitet mit einem integrierten Rückspülsystem und bietet damit eine Selbstreinigung für sehr anspruchsvolle Anwendungen und höchste Qualitätsansprüche. Die Siebe können bis zu 400 Mal automatisch wiederverwendet werden und Filterfeinheiten von unter 10 Mikron/1200 Mesh sind möglich. Ausgestellt wird ein RSFgenius 150 mit einer aktiven Siebfläche von 450 cm2/70 square inches für 1000 kg/h R-PET mit einer Filterfeinheit von 75 Mikron (200 mesh).

Der nachträgliche Einbau eines vollautomatischen RSFgenius in eine bestehende Extrusionslinie, sei es für Granulat, Folien, Fasern oder Rohre, ermöglicht den Einsatz von stärker verunreinigtem (und oft billigerem) Material und/oder den Einsatz feinerer Siebe. Jede Nachrüstung ist maßgeschneidert und erfordert in der Regel keine Verlagerung bestehender Anlagen.

Ein SFneos- und ein KSF-Modell werden ebenfalls ausgestellt. Diese Filterbaureihen arbeiten ebenfalls kontinuierlich, bieten jedoch keine Rückspülfunktion und eignen sich daher für Anwendungen, die keine Selbstreinigung erfordern.

Die Baureihe SFneos arbeitet automatisch, prozess- und druckkonstant. Sie eignet sich für ein sehr breites Anwendungsspektrum, wie z.B. Schaumstoffplatten, Batterieseparatorfolien oder PVC, und zeichnet sich durch eine große aktive Siebfläche, kompakte Bauweise sowie äußerst einfache und sichere Bedienung aus. Ein Siebwechsel hat keinen Einfluss auf die Produktqualität. Die KSF-Baureihe wurde speziell für Anwendungen mit häufigem Material-, Sorten- oder Farbwechsel sowie für Hochdruckanwendungen wie Blasfolien entwickelt. Die KSF-Siebwechsler sind kompakt und bieten ein hervorragendes Preis-Leistungs-Verhältnis. Sie ermöglichen einen einfachen und schnellen Siebwechsel während des Betriebs, ohne den Prozess zu stören.

Online-Viskosimeter VIS

Mit dem innovativen und kompakten Online-Viskositätsmesssystem VIS, das ebenfalls auf der NPE vorgestellt wird, können sowohl OMNI-Recyclinganlagen als auch jede andere Extrusionsanlage ausgerüstet werden. Mit einer hochpräzisen, starren Zahnradpumpe wird ein kleiner Teilstrom der Polymerschmelze aus dem Hauptschmelzekanal abgezweigt und durch eine präzise gefertigte Schlitzkapillare gepresst. Die dort gemessenen Daten können zur Verbesserung der Qualitätssicherung genutzt werden. Bei der Verarbeitung von PET auf einer OMNI-Recyclinganlage ermöglicht das Viskosimeter eine genaue Kontrolle der Viskosität des Endprodukts.

Gneuß Messtechnik - flexibel, schnell, zuverlässig, digitalGneuß bietet flexible Sensorlösungen für die Druck- und Temperaturmessung, individuell zugeschnitten auf Ihre Anwendung. Abrasion, Korrosion, Temperatur, Gneuß bietet für jede Herausforderung die richtige Lösung.

Gneuß liefert schnell. Ob Standardsensor oder anwendungsspezifische Sonderlösung. Die flexible Fertigungsstruktur ermöglicht kürzeste Lieferzeiten.

Gneuß schafft Sicherheit. Neben der normgerechten Drucküberwachung bietet Gneuß die notwendige Qualitätssicherung der Messgeräte.

Gneuß ist digital. Die neueste Generation der Gneuß Sensoren und Druckwächter kommuniziert vollständig digital. Integrierte RFID-Chips zur digitalen Geräteüberwachung sind für alle Sensortypen verfügbar.