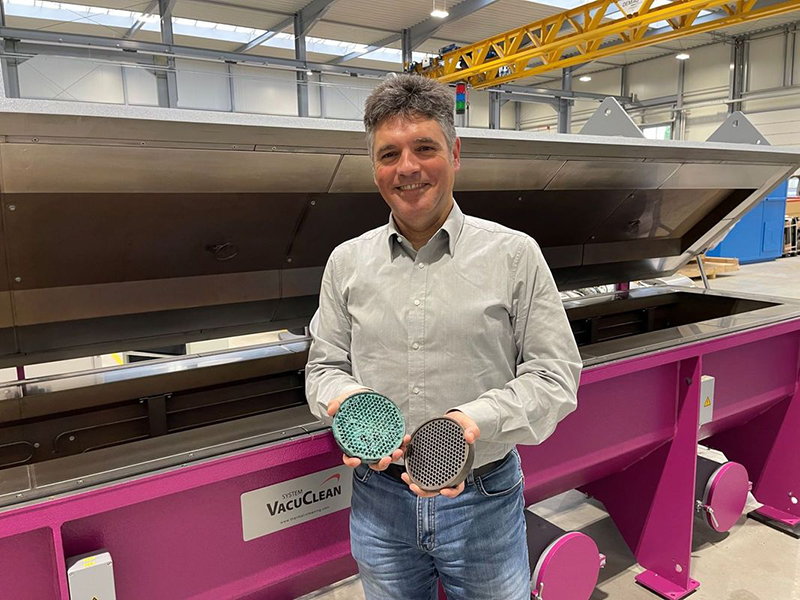

Immer häufiger wird recyceltes PET (rPET) für die Herstellung von Obst- und Gemüseschalen eingesetzt: Circular Packaging ist hier das Schlagwort. Metallfilter, die in den Produktionsprozessen großer Fertigungsanlagen verwendet werden, müssen täglich, zum Teil je Schicht gewechselt und von rPET-Resten befreit werden. „Für die Reinigung dieser Filter nutzen unsere Packaging-Kunden unsere besonders schonende und umweltfreundliche Technik der Vakuumpyrolyse“, erklärt Virgilio Perez Guembe, thermischer Reinigungsexperte von SCHWING Technologies. Anders als langwierige manuelle Verfahren dauere dieser vollautomatische Prozess nur etwa acht bis zehn Stunden. „Unsere VACUCLEAN-Anlagen reinigen schnell und in nur einem Arbeitsgang: Das spart nicht nur Zeit, sondern auch Manpower“, betont Perez Guembe und verweist darauf, dass Anwender zugleich von einer optimierten digitalen Vernetzbarkeit der Anlagen profitieren.

Kurze Reinigungszeiten für rPET-verschmutzte Filter

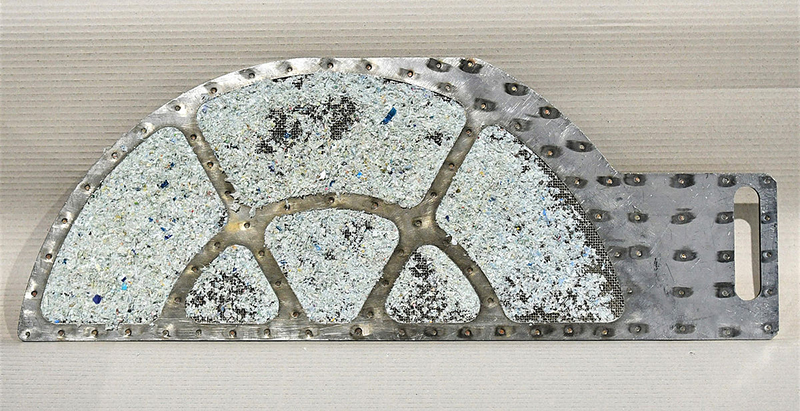

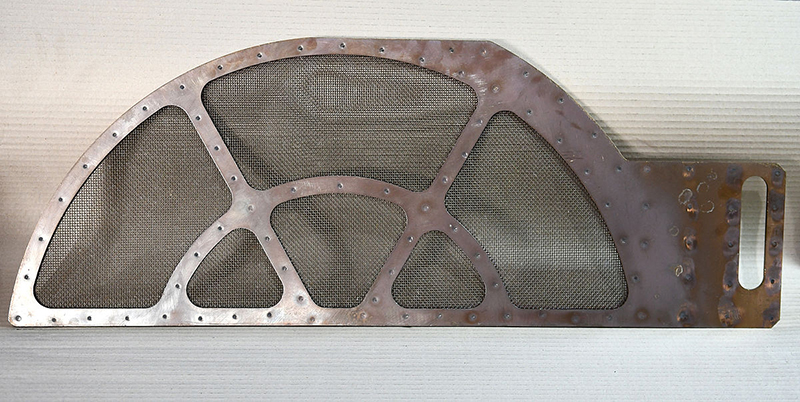

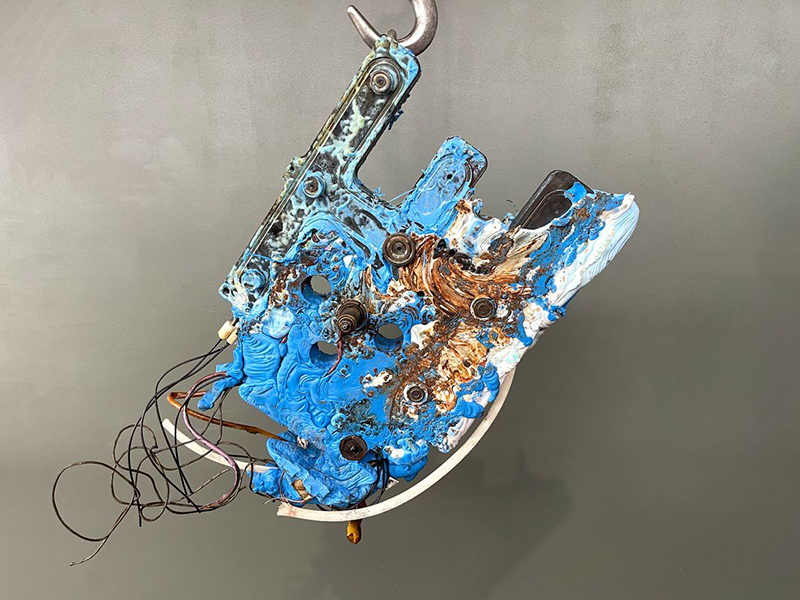

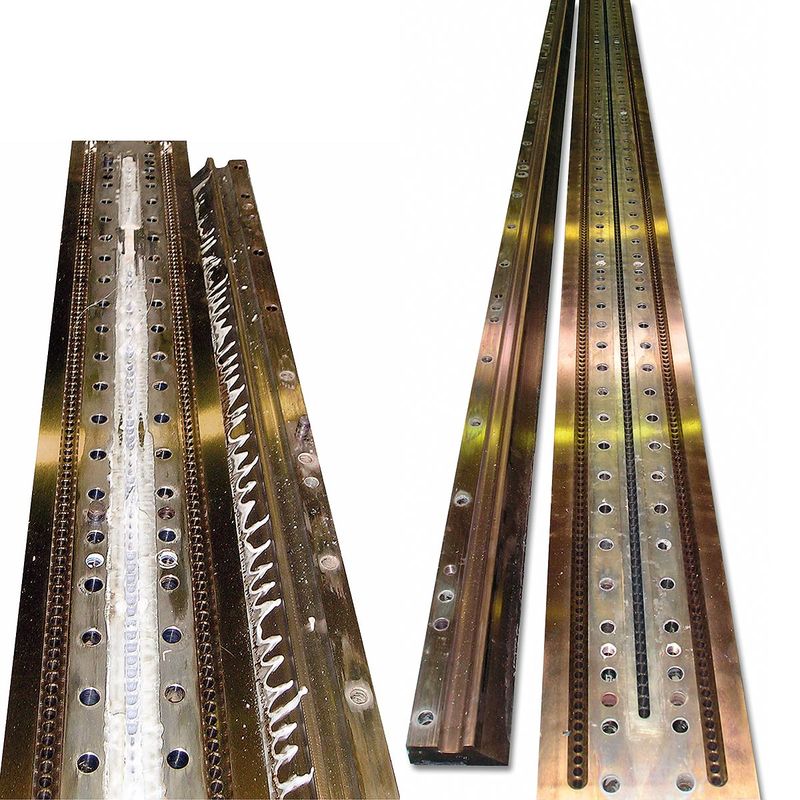

Beispiele für diese Anwendungen sind ca. 85 x 35 cm (B x H) große Metallfilter, die im Fertigungsprozess von Obst- und Gemüseschalen zum Einsatz kommen. Der Produzent, ein spanischer Verpackungshersteller, arbeitet mit rPET. Täglich muss das Unternehmen seine Filter reinigen und nutzt dazu die Vakuumpyrolyse-Technik und das besondere Reinigungs-Know-how von SCHWING. Dabei wurden technische Faktoren wie die individuelle Reinigungsdauer, die Vakuumatmosphäre, die exakte Temperaturkurve und die Maximaltemperatur des gesamten Prozesses speziell auf die Filtersysteme und das rPET dieses Anwenders abgestimmt. „Um den Reinigungsverlauf zusätzlich zu beschleunigen, haben wir für unseren Kunden zudem einen extra an die Maße der Filter angepassten Beladekorb gefertigt“, berichtet der SCHWING-Experte.

Umweltfreundlicher Reinigungsprozess im Vakuumpyrolyse-System

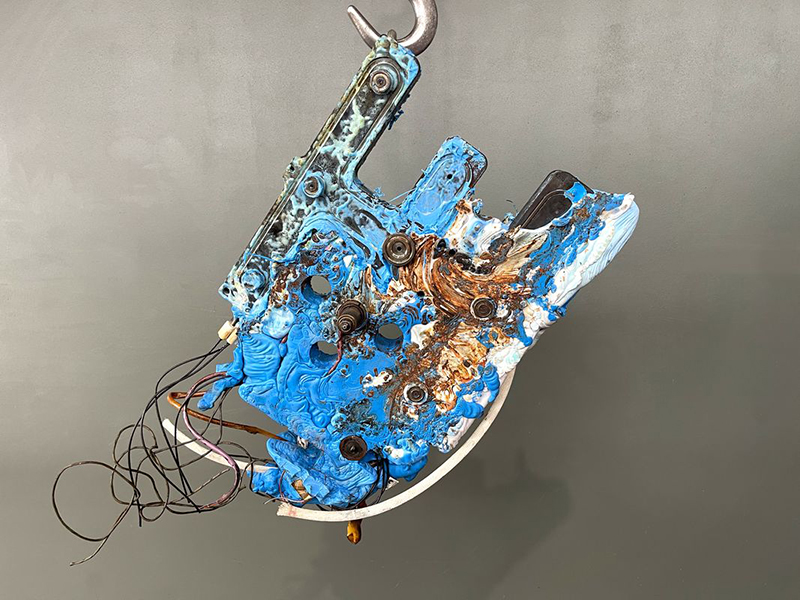

Gereinigt wird in einer elektrisch beheizten Vakuum-Reinigungskammer, deren Temperaturmessung direkt am Filter erfolgt. Den umweltfreundlichen Reinigungsprozess beschreibt Perez Guembe so: „Damit zunächst ein Großteil des rPET abschmelzen und ausfließen kann, heizt die Anlage langsam und materialschonend auf. Erst bei rund 440 Grad Celsius startet dann der eigentliche Pyrolyseprozess, der das restliche Polymer zersetzt.“ Verbliebener Kohlenstoff wird durch eine anschließende Oxidationsphase bei etwa 450 Grad Celsius beseitigt. Dies alles geschieht vollautomatisch und hinterlässt nahezu keine Rückstände. Letzte anorganische Reststoffe werden bei Bedarf manuell mit Druckluft entfernt.

Digitale Integration der Vacuclean-Reinigungsanlage

Um den vollautomatischen Reinigungsprozess auch digital zu optimieren, hat das Entwickler-Team von SCHWING das thermische Vakuumpyrolyse-System um mehrere neue Komponenten erweitert. Zu diesen digitalen Bausteinen gehören neben einem neuen Touch Panel mit Netzwerkanbindung auch eine interne Datenverbindung für Data Mining und eine digitale Anlagendokumentation in der SCHWING-Cloud. Weitere technische Neuerungen sind eine vollelektronische Durchflussmessung für Katalysatorzuluft, eine Prozess-Signalleuchte und ein überarbeitetes Störmeldekonzept. „Alle diese Maßnahmen verkürzen die Reinigungszeiten deutlich, was gerade für unsere Kunden aus der Verpackungsindustrie von großer Wichtigkeit ist“, so Perez Guembe.