ELBA, BOBST und ihre Partner haben einen wichtigen Meilenstein in ihrer Pionierarbeit angekündigt, um nicht recycelbare Multimaterial-Verpackungsstrukturen mit hoher Barriere durch Monomaterial-Alternativen für das Recycling zu ersetzen.

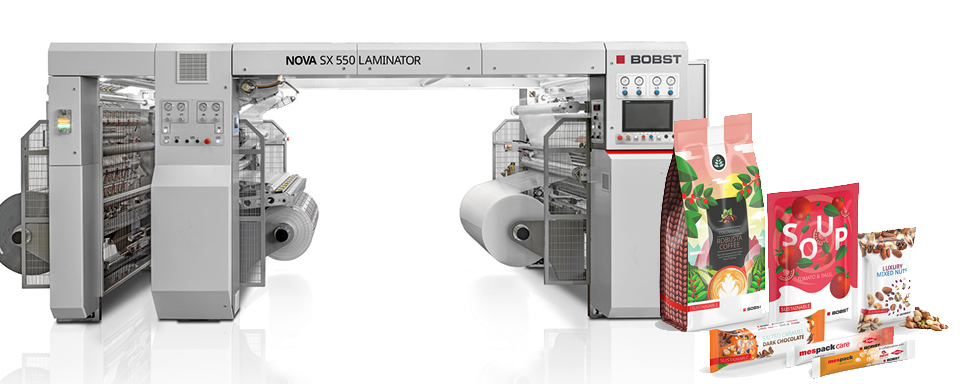

Die Einführung einer neuen Generation von BOBST-„Heldenmustern“ stellt einen bedeutenden Erfolg in der Mission dar, hochmoderne Lösungen unter Verwendung einer neuen Generation von Polymeren zu liefern.

Nachdem auf der K 2019 mehrere verschiedene Muster von Monomaterial-Standbodenbeuteln (MDO PE, BOPE, BOPP und CPP) vorgestellt wurden, haben die beteiligten Partner ihre erheblichen Investitionen und intensiven Forschungen fortgesetzt, um die Muster noch weiter zu entwickeln, um sicherzustellen, dass alle Branchenanforderungen erfüllt werden hinsichtlich Verarbeitbarkeit, Barriere, Sicherheit und optischer Qualität erfüllt.

„Nachhaltige Alternativen zu nicht recycelbaren Kunststoffen zu finden, ist eine der wichtigsten Herausforderungen unserer Zeit“, sagte Nick Copeland, R&D Director bei BOBST. „Eine besondere Herausforderung für flexible Verpackungen, wie sie beispielsweise für Lebensmittelverpackungen verwendet werden, wo der hohe Barriereschutz gegen Sauerstoff und Wasser, der den Verderb verhindert, derzeit durch mehrlagige Multimaterialverpackungen gewährleistet wird, die nicht recycelt werden können. Diese nächste Generation von Hochbarriere-Monomaterialstrukturen bringt uns einen Schritt näher daran, vollständig recycelbare Lösungen als Ersatz für nicht recycelbare Verpackungen anbieten zu können.“

„Brückner ist überzeugt, dass Kunststoffen auch weiterhin die Zukunft gehört, wenn sie nachhaltig genutzt und wiederverwendet werden“, sagt Helmut Huber, COO Sales & Project Management, Brückner Maschinenbau GmbH & Co. KG. „Als Teil einer Kreislaufwirtschaft lassen sich die unbestreitbaren Vorteile von Kunststoff absolut gut mit den Nachhaltigkeitszielen einer modernen Gesellschaft verbinden. In der Diskussion um Recyclingziele für Kunststoffverpackungen sehen wir eine deutliche Zunahme von Monomaterial-Verpackungsstrukturen.“

BOBSTs „Generation 2.0“-Beispiele umfassen:

- Neue Ultrahoch- und Hochbarriere-Vollpolypropylen-Laminatbeutel, im Tiefdruck bedruckt und recycelbar, wahlweise mit metallisierter AluBond-Barriere oder transparenter AlOx (Aluminiumoxid)-Barriereschicht und lösungsmittelfreiem Barrierekleber und/oder Decklack.

- Der erste UV-Flexodruck in Kombination mit digitalem Inkjet-Druck für AluBond-Metallisierung, vollständig laminierte Polypropylenbeutel mit Barriereeigenschaften – wieder mit lösungsmittelfreiem Klebstoff für einen Monomaterialbeutel für das Recycling.

- Migrationsarmer UV-Flexodruck, der eine Barriere mit AluBond-Metallisierung bietet, auf laminierten Beuteln aus Polyethylen niedriger Dichte.

- CI-Flexodruck auf Wasserbasis auf MDO-PE-laminierten Beuteln mit AluBond-Metallisierung, die eine ultrahohe Barriere unter Verwendung eines lösungsmittelfreien Klebstoffs mit hoher Barriere bietet.

Jeder Projektpartner hat maßgeblich dazu beigetragen, diesen wichtigen Meilenstein zur Entwicklung und Industrialisierung einer Reihe neuer Monomateriallösungen zu erreichen.

- Dow ist ein weltweit führender Anbieter von bedeutenden Polyethylen-(PE)-Harzen und repräsentiert den ersten Schritt in der Produktionskette von Mustern der Generation 2.0.

- Brückner Maschinenbau ist Marktführer für biaxiale (BO) Folienstreckanlagen. Mit der F&E-Kompetenz von Brückner konnte die gute Performance der BO-Folien in Bezug auf Barrierewerte und Verarbeitbarkeit erreicht werden.

- Hosokawa Alpine ist ein führender Anbieter im Bereich Blasfolienextrusion und Experte für die MDO-Technologie (Machine Direction Orientation), eine entscheidende Komponente bei der Herstellung von Hochleistungs-Einstoff-Compounds aus Polyethylen.

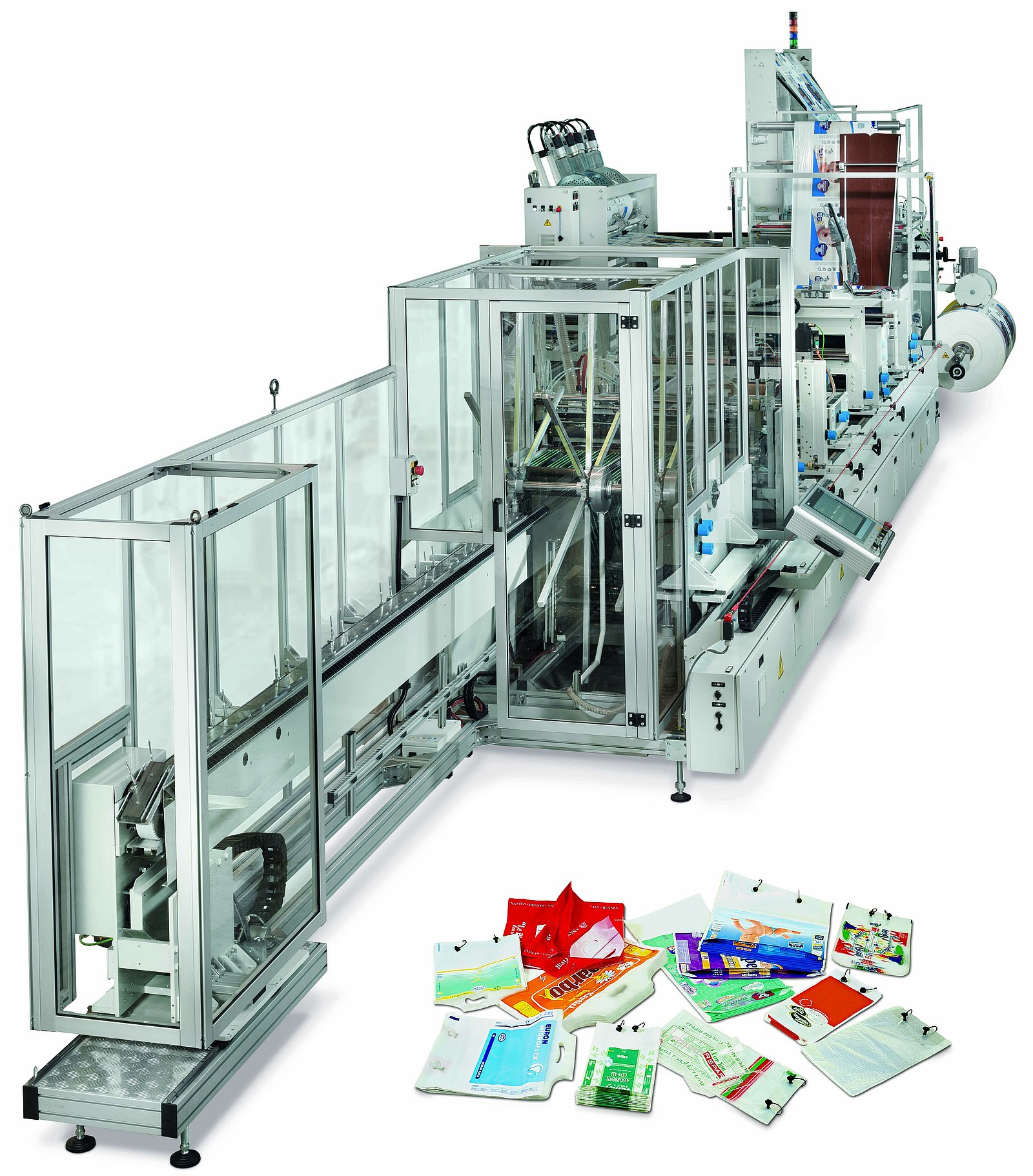

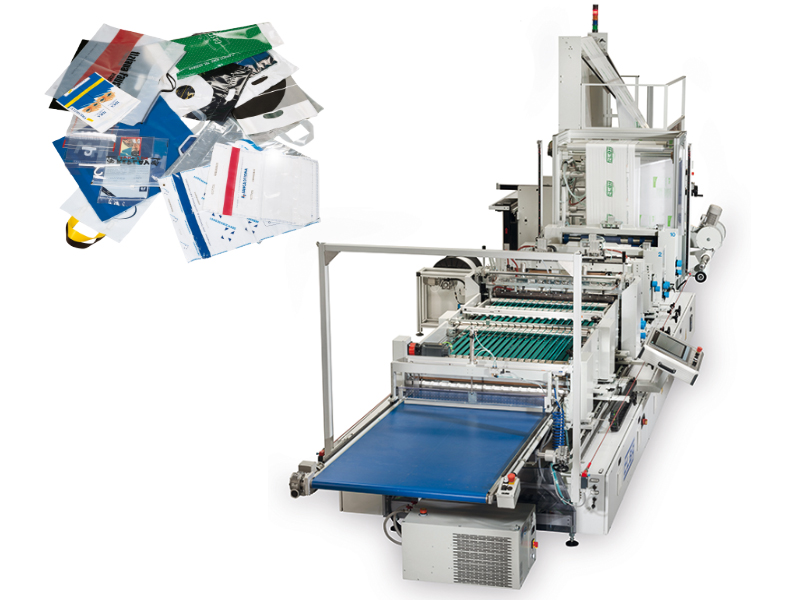

- ELBA entwickelt und fertigt automatische Hochgeschwindigkeits-Beutel- und Beutelherstellungsmaschinen. Die fertigen Rollen verarbeitet das Unternehmen zu Beuteln.

- Sun Chemical ist ein weltweit führender Anbieter von Tinten, Beschichtungen, Pigmenten und fortschrittlichen Materialien und bietet die im Programm verwendeten nachhaltigen lösungsmittelfreien Klebstoffe mit Sauerstoffbarriere an.

- Michelman entwickelt und produziert spezialisierte nachhaltige Chemikalien, die im Digitaldruck und in Lebensmittelverpackungen verwendet werden, und lieferte den wasserbasierten Barriere-Decklack, der in einem Teil des Projekts verwendet wird.

- Indopoly stellt eine breite Palette von biaxial orientierten Polypropylenfolien (BOPP) für die flexible Verpackungsindustrie her und lieferte eine BOPP-Folie mit spezieller Hautschicht für einen der Beutel.

- UFlex ist Indiens größtes Unternehmen für flexible Verpackungen und orientierte Folien (BOPET & BOPP) und lieferte die in einigen Tests verwendete BOPP-Folie.

„Recyclingfähigkeit macht das Design effizienter und effektiver Verpackungen sehr komplex. Wir sind fest davon überzeugt, dass die Zusammenarbeit mit der gesamten Wertschöpfungskette nicht nur der schnellste, sondern der einzige Weg ist, den Markt in Richtung ehrgeiziger Nachhaltigkeitsziele zu beschleunigen“, sagte Jaroslaw Jelinek , Global Marketing Manager für orientierte PE-Technologien bei Dow Packaging & Specialty Plastics.„Wir freuen uns, Teil dieses sachkundigen und innovativen Projektteams zu sein und die Lösungen der nächsten Generation in die Markt.

„Sun Chemical ist bestrebt, zu einer stärkeren Kreislaufwirtschaft beizutragen und die flexible Verpackungsindustrie dabei zu unterstützen, nachhaltiger zu werden“, kommentierte Nicolas Bétin, Director Product Strategy EMEA, Packaging Inks & Materials & Globaler Nachhaltigkeits-Geschäftsführer. „Eine enge Zusammenarbeit zwischen den verschiedenen Akteuren der Wertschöpfungskette, der Austausch von Wissen und Kompetenz, kann zu greifbaren Ergebnissen führen, die effizient im Markt umgesetzt werden können. Genau dies ist bei dieser Kooperation der Fall.“

„Dies ist eine Partnerschaft gleichgesinnter Unternehmen, die alle entschlossen sind, nachhaltige Alternativen zu nicht recycelbaren flexiblen Verpackungen zu entwickeln“, kommentierte Nick Copeland. „In den BOBST Competence Centern wird die Eignung der Materialien hinsichtlich Barriere, Bedruckung und Laminierung getestet, um sicherzustellen, dass sie den gesamten Produktionsprozess bewältigen. Wir freuen uns, zu diesem wichtigen Meilenstein beitragen zu können.“