Auf der Plastindia 2023 (01.-05.02.2023, Pragati Maidan, Neu-Delhi/Indien) zeigt Coperion, Technologieführer für Extrusion und Compounding, Schüttgutanlagen und Dosiersysteme, auf seinem Messestand 7H-FP-C-3 innovative Lösungen und Neuentwicklungen, die der Herstellung von Polyolefinen und dem Compoundieren von Technischen Kunststoffen deutlich mehr Effizienz verleihen.

Gemeinsam mit dem Maschinenbauunternehmen Herbold Meckesheim, mit dem sich Coperion kürzlich zusammengeschlossen hat, werden auf dem Messestand darüber hinaus verschiedenste Prozess- und Anlagenlösungen für die Rückgewinnung von Kunststoffen aller Art vorgestellt. Solche Komplettanlagen für das mechanische und chemische Kunststoff-Recycling zeichnen sich durch ihren hohen Automatisierungsgrad, ihren sehr verantwortungsbewussten Umgang mit Ressourcen und sehr hohe Produktqualitäten aus, die sie erzielen.

Innovative Entwicklungen für die Polyolefinherstellung

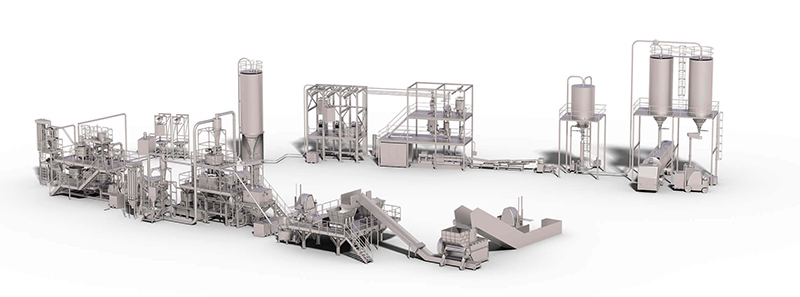

Ob für die kontinuierliche Stabilisierung, Homogenisierung und Granulierung von LLDPE-, HDPE- oder PP-Pulvern oder das Aufkonzentrieren einer Schmelzelösung verfügt Coperion über umfassendes Verfahrens-Know-how für die Herstellung von Polyolefinen. Vom Handling und der Dosierung der Zusatzstoffe, über die Extrusion und Entgasung, Granulierung und die Förderung hat Coperion unzählige Gesamtanlagen für die Herstellung von Polyolefinen mit höchsten Durchsatzraten und sehr hoher Produktqualität realisiert.

Ein neues Coperion-Anlagenkonzept ermöglicht nun die energieeffiziente Einarbeitung von Rezyklat in die Polyolefinproduktion. Herkömmliche Verfahren zur Herstellung von Polyolefinen mit Rezyklatanteil umfassen drei Schritte: die Aufbereitung der Neuware, das mechanische Recycling mit Filtration und Granulierung der Kunststoffabfälle sowie das Mischen der beiden Produktströme. Die neue Prozesslösung von Coperion ermöglicht es, die mechanisch recycelte und gefilterte Schmelze direkt in den Extruder einzubringen, mit dem das Neumaterial hergestellt wird. Das energieintensive Mischen und Schmelzen des Neumaterialstroms und der PCR-Compounds entfallen komplett. Die Investitions- und Betriebskosten sinken deutlich.

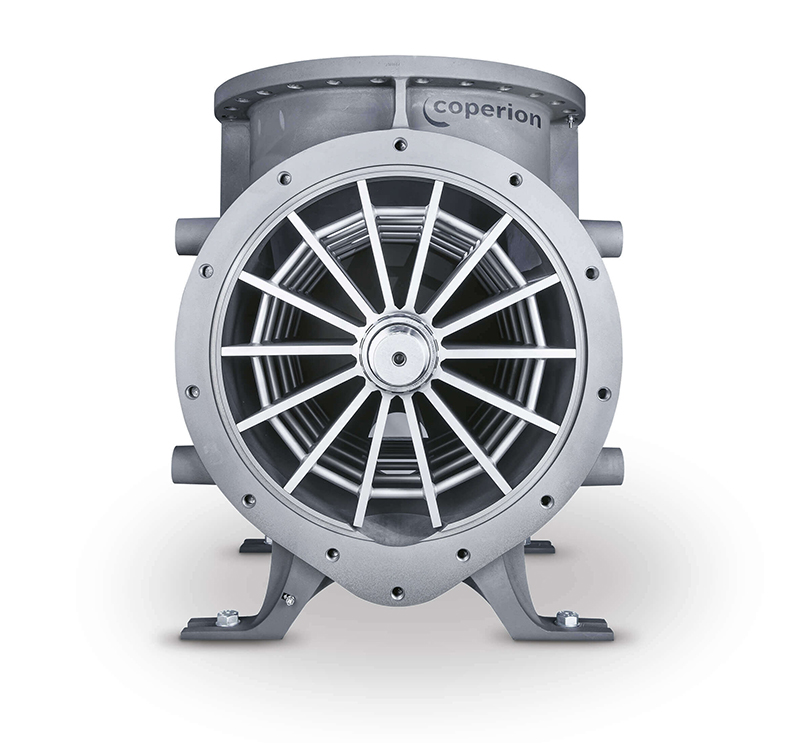

Ein weiteres Highlight, das Coperion auf der Plastindia zeigen wird, ist die Zellenradschleuse ZXQ 800. Diese besonders leckgasarm arbeitende Hochleistungsschleuse hat Coperion speziell für den Eintrag von Pulvern in die pneumatische Förderung bis 3,5 bar entwickelt. Sie eignet sich dank ihrer enormen Leistungsfähigkeit optimal für sehr durchsatzstarke Polyolefinanlagen.

Compoundieren mit höchster Effizienz

Neben den Polyolefinanlagen zeigt Coperion auf der Plastindia 2023 die vielseitigen Einsatzmöglichkeiten seiner Technologien und seines Verfahrens-Know-hows bei den verschiedensten Compoundieraufgaben – vom Füllen und Verstärken Technischer Kunststoffe über die Aufbereitung von Masterbatch bis hin zur Herstellung von Biokunststoffen. Sowohl das Compoundieren mit den Coperion-Doppelschneckenextrudern ZSK und STS als auch die Materialförderung und -dosierung zeichnen sich durch einen sehr hohen Automatisierungsgrad und die sehr effiziente Arbeitsweise aus. Der ZSK Extruder erzielt dank seines hohen spezifischen Drehmoments von 18 Nm/cm3 sehr hohe Durchsatzraten bei einem vergleichsweise geringen Energieverbrauch. Das Schüttgut-Handling erfolgt äußerst produktschonend und die Rohmaterial-Dosierung mit höchster Präzision. Produktwechsel können in kürzester Zeit durchgeführt werden, wodurch die Gesamtanlageneffektivität (OEE) steigt.

Stellvertretend für seine erstklassigen Technologien für das Compoundieren zeigt Coperion auf seinem Plastindia-Messestand die Zellenradschleuse ZRD 200 für den Austrag und die Dosierung von Pulvern sowie die Zweikanalweiche WZK 100.

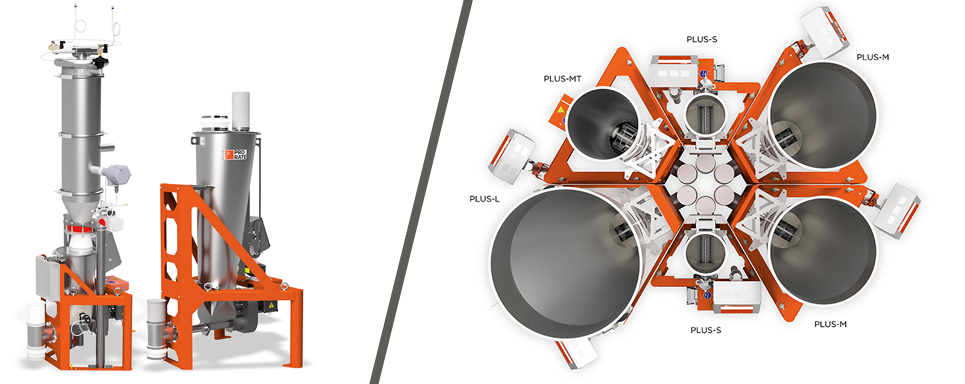

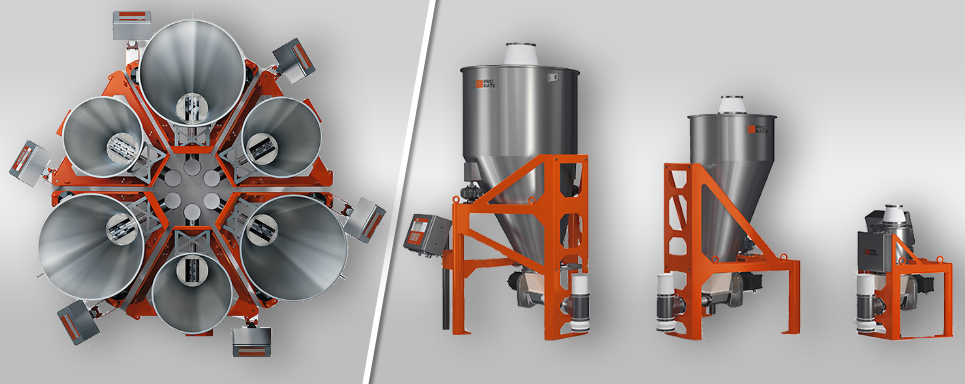

Zudem wird der T35/S60 Quick-Change-Dosierer (QC) mit 2415 Vakuumabscheider zu sehen sein. Der QC-Dosierer eignet sich speziell für Anwendungen, die maximale Flexibilität bei der Dosierung und bei Materialwechseln erfordern. Er ermöglicht den einfachen, schnellen Aus- und Einbau der Dosiereinheit inklusive Schnecken. Als Einfachschnecken-Dosierer eignet er sich für freifließende Pulver, Granulate und Pellets sowie für zahlreiche weitere freifließende Schüttgüter. Die Doppelschnecken-Dosierer sind für schießende Pulver und klebrige bis schwerfließende Materialien ausgelegt.

Mit dem vorkonfigurierten Dosierer ProRate PLUS in der Baugröße S zeigt das Unternehmen einen robust aufgebauten, kontinuierlich arbeitenden, gravimetrischen Dosierer, der sich mit seinem guten Preis-Leistungs-Verhältnis für die wirtschaftliche, zuverlässige Dosierung von freifließenden Schüttgütern eignet.

Komplettanlagen für das Kunststoff-Recycling aus einer Hand

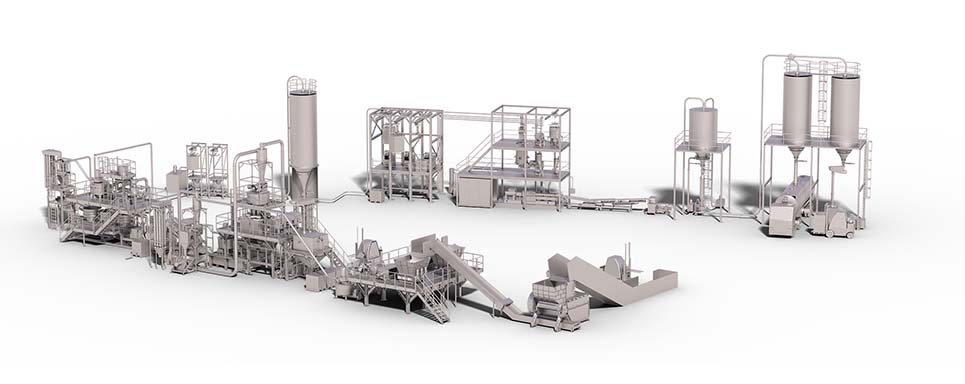

Coperion und Herbold Meckesheim realisieren gesamte Anlagen für das Recycling von Kunststoffen. Von der mechanischen Aufarbeitung – dem Zerkleinern, Waschen, Trennen, Trocknen und Agglomerieren von Kunststoffen – über die Handhabung der Schüttgüter sowie die Dosierung und Extrusion bis hin zum Compoundieren und der Granulierung decken solche Gesamtanlage die komplette Prozesskette in der Rückgewinnung von Kunststoffen ab.

Abhängig von der Art des Kunststoffs, der recycelt werden soll, realisieren Coperion und Herbold Meckesheim Lösungen für das mechanische Recycling von Post-Industrial und Post-Consumer Waste, für das chemische Recycling, das lösemittelbasierte Recycling und für die Desodorierung. Stellvertretend für die Kompetenz bei diesen verschiedensten Kunststoff-Recycling-Prozessen zeigen Coperion und Herbold Meckesheim auf der Plastindia die Simulation einer PET-Recycling-Anlage. Besucher des Messestands können in sämtliche Prozessschritte hineinblicken und den Aufbau und die Funktionsweise der Schlüsseltechnologien betrachten.

Wie wichtig das Thema Kunststoffrecycling für Coperion ist, zeigt das hochmodernen Recycling Innovation Center, das derzeit in unmittelbarer Nachbarschaft zu Coperions bestehendem Test Center für Schüttgut-Handling am Produktionsstandort Niederbiegen bei Weingarten entsteht. In dem neuen Test Center speziell für Recycling-Anwendungen treibt Coperion seine Forschung und Entwicklung voran. Alle wesentlichen Prozessschritte können dort unter Produktionsbedingungen getestet und von Kunden vor einer Investition auf Herz und Nieren geprüft werden.