Die Erfüllung von Kundenanforderungen in Hinblick auf Flexibilität und Festigkeit wird bei der Produktion von Stretchfolie immer wichtiger. Diese Ansprüche werfen häufig auch die Frage nach dem optimalen Umgang mit Randstreifen auf. Um die besten Lösungen für die Wiederverwertung von Randstreifen zu finden, hat SML Langzeitversuche auf einer SmartCast Infinity Stretchfilm-Anlage durchgeführt. Die Untersuchung lag dabei schwerpunktmäßig auf den Parametern Dehnung [ultimate], Durchstoßfestigkeit [puncture] und Weiterreißfestigkeit [tear propagation] – und brachte bemerkenswerte Ergebnisse.„Grundsätzlich gibt es im Umgang mit Randstreifen und deren Rückführung bei der Stretchfolien-Produktion zwei Optionen“, erklärt Thomas Rauscher, Produkt-Manager bei SML: 1) Das Zerkleinern in einer Mühle mit anschließender Rückführung der Flocken oder 2) die Regranulierung in einer Recycling-Anlage und in der Folge die Rückführung in Form von Pellets. Im Rahmen der Versuche hat SML zudem eine Testserie durchgeführt, bei der überhaupt keine Randstreifen rückgeführt wurden. Dies kann nicht als Lösung für eine kommerzielle Produktion gesehen werden, hilft aber beim Vergleich der verschiedenen Optionen.

Qualität vs. Effizienz

Die zentrale Frage für fast alle Stretchfolien-Hersteller lautet: „Was ist die beste Lösung im Hinblick auf die Folienqualität?“ Bisher wurde allgemein angenommen, dass überhaupt keine Randdstreifen-Rückführung die beste, aber gleichzeitig auch teuerste Option ist. Gefolgt von der Rückführung von Flocken und der Re-Granulierung von Pellets, letztere als Lösung mit den stärksten Auswirkungen auf die Folienqualität. Keine Randstreifen-Rückführung bedeutet, dass dadurch die Folienqualität nicht beeinflusst wird und das maximale Potenzial des Rohmaterials genutzt werden kann. Die Rückführung von Flocken mithilfe eines Mahlwerks erfolgt voll automatisiert und benötigt wenig Energie, während die Regranulierung in einer Recycling-Anlage maximale Flexibilität in Hinblick auf die Randstreifen-Breite, die Menge und den Zeitpunkt der Rückführung mit sich bringt.

Geänderte technische Voraussetzungen?

„Unsere Ausgangsfrage zu Beginn der Versuche war, ob diese generellen Annahmen angesichts des technischen Fortschritts in diesem Bereich heute noch Gültigkeit haben“, erklärt dazu SML Product-Manager Thomas Rauscher. Die Versuchsreihen wurden auf einer für die Serienproduktion entwickelten SmartCast Infinity-Anlage durchgeführt, die mit beiden Randstreifen-Rückführungssystemen ausgestattet ist: Flocken-Rückführung mittels Mahlwerk und einer Extrusions Regranulierungseinheit für Pellets. Der Wechsel von einem System zum anderen ist innerhalb weniger Minuten durchführbar. Die Produktion ohne Randstreifen-Rückführung ist natürlich auf dieser Anlage ebenso möglich. Für die Versuche wurden zwei verschiedenartige Folien mit zwei unterschiedlichen Stärken mithilfe jeder Methode produziert, was am Ende zu zwölf unterschiedlichen Produkten führte. Bei jedem Produkt dauerten die Versuche 48 Stunden.

100 Prozent vergleichbar

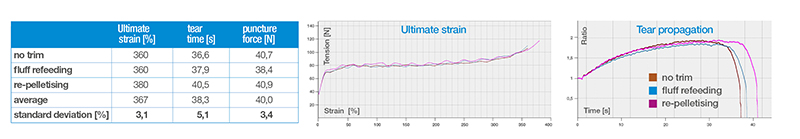

Alle sechs Stunden wurden dabei Proben gezogen, gemessen und analysiert – mit einem Schwerpunkt auf den drei wesentlichen Parametern Dehnung [ultimate], Durchstoßfestigkeit [puncture] und Weiterreißfestigkeit [tear propagation]. „Ich möchte betonen, dass wir alle Versuche zu 100 Prozent unter denselben Bedingungen durchgeführt haben, speziell im Hinblick auf die Schmelzefiltration. In der Vergangenheit musste die Schmelzfiltration bei der Rückführung von Flocken oder re-granulierten Pellets häufig gesteigert werden. Auf unserer SmartCast Infinity-Anlage benötigten wir lediglich 100 mesh filter für sämtliche Versuche. Das ist sehr wenig für diesen Bereich und ein sehr wichtiger Aspekt im Zusammenhang mit den Ergebnissen, die wir gewonnen haben“, erklärt SML Produkt-Manager Thomas Rauscher.

Zentrales Ergebnis: Ähnliche Qualität bei allen drei Lösungen

Die wesentliche Erkenntnis aus den Versuchsreichen ist, dass alle drei Lösungen auf der SmartCast Infinity-Anlage zu sehr ähnlichen Ergebnissen führen: Der Unterschied zwischen den verschiedenen Optionen liegen beim Parameter Dehnung [ultimate] bei weniger als drei Prozent. Auch im Hinblick auf den Parameter Weiterreißfestigkeit [tear propagation] sind die Abweichungen lediglich fünf Prozent, während sie beim Parameter Durchstoßfestigkeit [puncture] mir rund 3,5 Prozent ebenso in diesem Bereich liegen. „Als Schlussfolgerung zu diesen Testreihen können wir sagen, dass heute jeder Hersteller die für ihn ‚richtige‘ Lösung wählen kann, ohne dass damit Kompromisse bei der Folienqualität eingegangen werden müssen“, so Thomas Rauscher abschließend.