Nach 65 Jahren Tätigkeit, 2000 weltweiten Installationen und mehr als 25 verfügbaren Modellen wurde Cason zu einem der Marktführer in der Herstellung von Rollenschneidmaschinen und Handhabungsautomatisierung für die Weiterverarbeitung.

Die Installation

Nach den jüngsten Installationen von 3 Hochgeschwindigkeits-Doppelrevolver-Schneidmaschinen in Großbritannien im ersten Jahr der Pandemie hat Cason erfolgreich weitere zwei hochproduktive Doppelrevolver-Schneidmaschinen in Irland zusammen mit einem vollautomatischen Handhabungssystem im Boran Packaging Werk in Naas (Irland) installiert und Boran Mopack in Strabane (Nordirland).

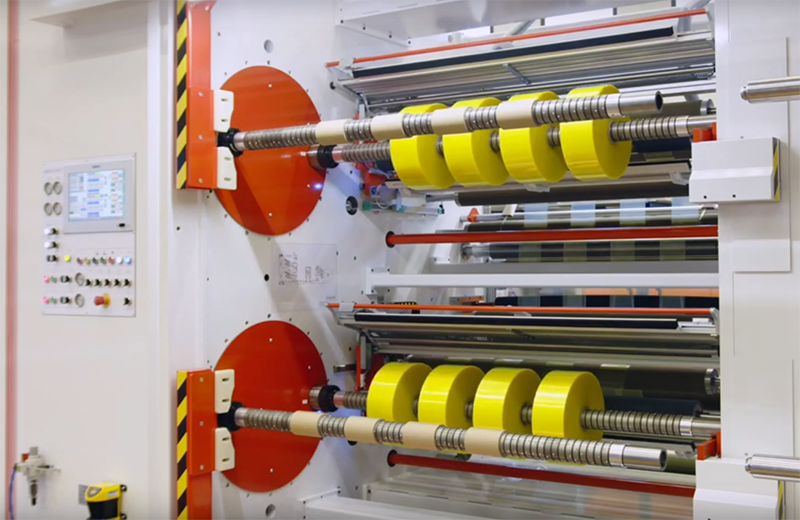

Innova Matic - Slitter Aufwickler

Borans erstes Ziel war es, die Produktivität der Schneidabteilung zu steigern, einschließlich einer Hochgeschwindigkeits-Schneidemaschine mit automatischer Umrüstung. Casons INNOVA MATIC war die perfekte Wahl, dank 800 m/min Geschwindigkeit, motorisierter Entladestation und schnellen Rollen- und Formatwechselzeiten und geringen Vorbereitungsstillstandszeiten. Das Hauptziel wurde bereits im ersten Schritt der Installationen erreicht, wie Pat English, Betriebsleiter von Boran, erklärte: „Nach einer reibungslosen Installation verbesserte sich die Produktivität der Anlage sofort, was zu einer höheren Leistung in kürzerer Zeit führte.“

Eine zusätzliche „besondere“ Anforderung von Boran war die Integration des bestehenden Perforators in den neuen Rollenschneider. Cason hat dank seiner langjährigen Erfahrung mit kundenspezifischen Lösungen den neuen Rollenschneider so konzipiert, dass er den Perforator zwischen Abwickler und Aufwickler integriert und das Gerät perfekt an einem für den Bediener bequemen Platz unterbringt.

Handhabungsautomation

Die letzte und faszinierendste Anfrage war die Installation einer vollautomatischen Handhabungsanlage in ihrer Schneidabteilung, die die neue Schneidemaschine INNOVA MATIC und eine bereits vorhandene Schneidemaschine integriert, die automatische Anlage mit dem Produktionsbereich anpasst und die Produktivität, Qualität und Rückverfolgbarkeit der Produkte verbessert. Herr English fügte hinzu:

„Die Integration zwischen den Längsschneidern und der Handhabungsanlage hat uns eine größere Kapazität zur Kampagnen- und Organisationsplanung gegeben, was zu weiteren Effizienzsteigerungen während des gesamten Prozesses führt.“

Die Anlage wurde mit automatisierten Systemen konzipiert, die für den Bediener keine körperliche Anstrengung bedeuten und die Stillstandzeiten reduzieren. Die vom Rollenschneider automatisch heruntergeladenen Rollen werden zum Strichcodeleser und zur automatischen Verpackungseinheit transportiert. Der anthropomorphe ABB-Roboter, ausgestattet mit einem speziellen, von Cason entwickelten Greifer, dient zum Palettieren der fertigen Rollen bis zu einem maximalen Gewicht von 100 kg. Der Palettierbereich kann bis zu 3 Palettenpositionen verwalten und die Rollen dank Programmauswahl und Barcode-Rückverfolgbarkeit nach Größe oder Rollen trennen. Durch die durch den Roboter garantierte Optimierung der Palettierung ermöglichen die Vorteile eine drastische Qualitätssteigerung der Endprodukte, wie Herr English erklärte:

„Ein Standardprodukt wird kontinuierlich auf den Markt gebracht, wodurch die Varianz auf den Paletten reduziert und Kosteneinsparungen bei Lieferungen ermöglicht werden, da die Endprodukte jederzeit nach einem festgelegten Standard verpackt sind, um sicherzustellen, dass die Qualitätsstandards kontinuierlich wiederholt werden.“

Die Anlage wird vollständig von einer Anlagenmanagement-Software von Cason verwaltet, die mit dem CMR von Boran verbunden ist, um die Rückverfolgbarkeit des Produkts und eine genaue Auftragsverwaltung zu ermöglichen, die zusammen mit dem Online-Service-Support den wahren Vorteil von Industrie 4.0 made in Cason ausmachen.

Mairtìn Boran, CEO von Boran’s Packaging, schloss:

„Nach den positiven Erfahrungen, die wir mit dem Cason Team bei der Installation und dem Test sowohl der Material Handling Unit als auch der Innova Matic in unserem Werk in Naas gemacht haben, haben wir einen zusätzlichen Innova Biback für das Werk Strabane bestellt, um den bestehenden zu ergänzen complement Innova Matic, die Anfang Januar 2021 installiert wurde. Wir haben eine erfolgreiche Online-F.A.T. letzte Woche und freuen uns auf die Installation dieser Maschine im Juli.“