Nach dem jüngsten Bericht von CONAI, einem privaten gemeinnützigen Konsortium, übertrifft Italien im Jahr 2020 die Prognosen mit einer Recyclingquote von 73 % für die auf dem Markt befindlichen Verpackungen. Darunter befinden sich eine Million und sechsundsiebzigtausend Tonnen thermoplastische Verpackungen. Dennoch bleibt Kunststoff im Vergleich zu anderen erneuerbaren Materialien (Stahl, Aluminium, Papier, Holz und Glas) das am schwierigsten zu verwertende Material. Im vergangenen Jahr wurde mit 48,7 % recyceltem Kunststoff das von der EU für 2025 gesetzte Ziel von 50 % fast erreicht, wobei es schade ist, dass dieses Ziel auch die Aufwertung des Materials in Form von Kraftstoff beinhaltet. Für diejenigen, die in der Branche arbeiten und in der "Kunststoffwelt" leben, ist es schlimm, von der Energiegewinnung aus Abfällen zu hören, denn sie sehen eine wirtschaftliche Ressource zu "Asche" zerfallen. Das Recycling nimmt jedoch stärker zu als die energetische Verwertung, und zwar dank der getrennten Sammlung von Post-Verbraucher-Abfällen, aber auch dank der ständigen technologischen Weiterentwicklung der Recyclinganlagen, die es ermöglicht, die Palette der aufbereitbaren Kunststoffabfälle zu erweitern.

Gamma Meccanica SpA, ein italienisches Unternehmen, das sich auf die Entwicklung und Herstellung von Anlagen für die Aufbereitung von Kunststoffen spezialisiert hat, hat wieder einmal auf eine Reihe von Vorschlägen, Informationen und Anfragen unserer Kunden reagiert und eine neue Generation von Schneidverdichtern entwickelt. Das Ziel war es, die Leistung dieser Maschinen und ihre Anwendung auf Materialien, die schwieriger zu recyceln sind, zu verbessern. Um dieses Ziel zu erreichen, führte das technische Personal des Unternehmens verschiedene Tests und Studien durch, an denen auch unsere Lieferanten beteiligt waren. Die in den Labors durchgeführten Tests und die von den Kunden erhaltenen Informationen haben Gamma geholfen, die Geräte zu verbessern und zu erneuern.

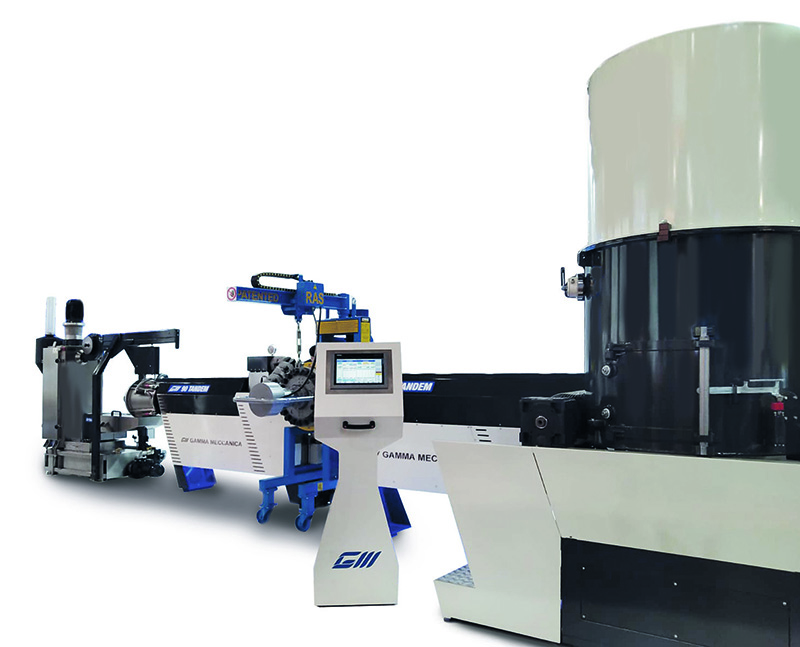

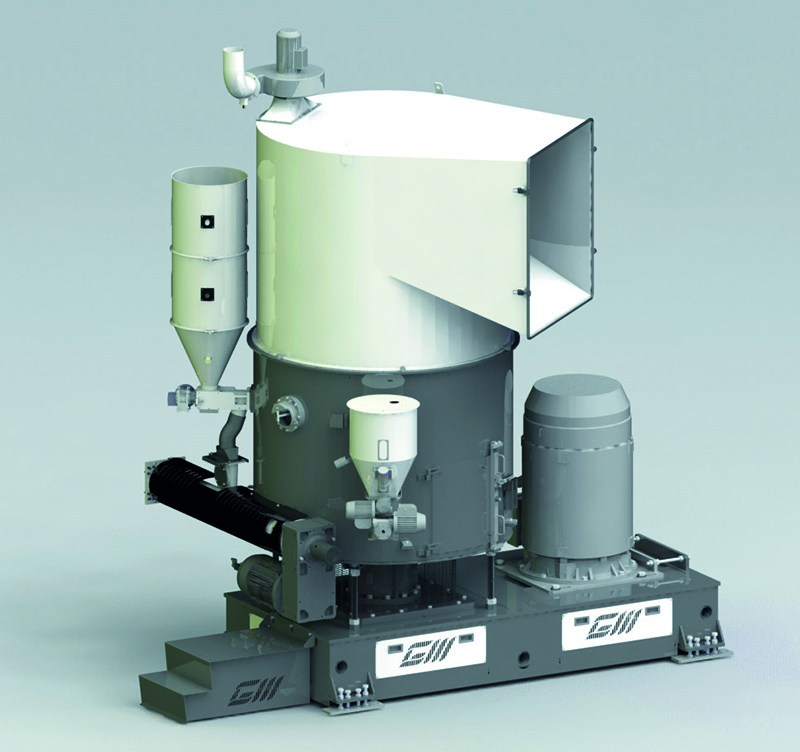

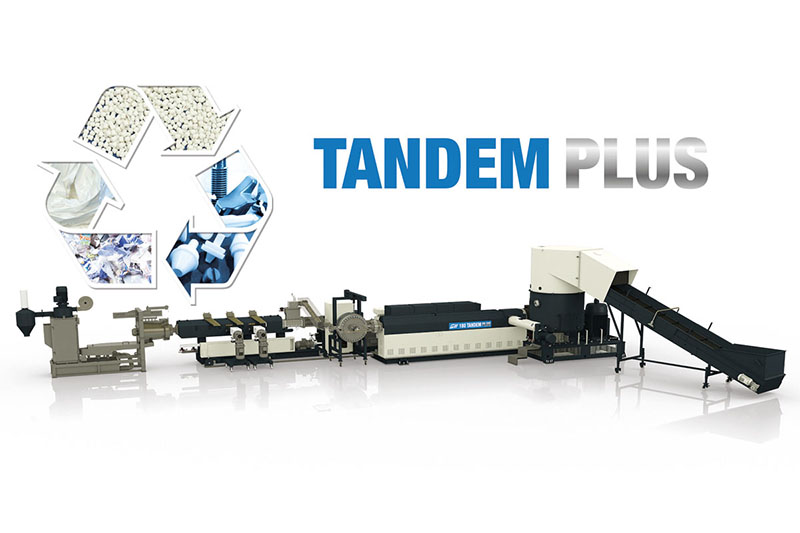

Der Schneidverdichter nimmt das zu regenerierende Abfallmaterial in Form von Folien, Platten, Rollen oder Zuschnitten auf. Im Inneren des Schneidverdichters wird das Material zerkleinert, verdichtet und bei Bedarf mit Zusatzstoffen (auch in Pulverform) gemischt, um es für die Extrusionsphase geeignet zu machen. Gamma Meccanica verwendet den Schneidverdichter auf COMPAC- und TANDEM-Linien (er muss nicht auf einer Tandem-Linie verwendet werden). Die COMPAC-Anlagen sind ideal für die Aufbereitung von Kunststoffen mit geringer Rohdichte und hoher Restfeuchte. Die TANDEM-Linien ermöglichen das Recycling von stark bedruckten, hochfeuchten und kontaminierten Materialien.

Der neue von Gamma Meccanica entwickelte Schneidverdichter AFT bietet dank einer Reihe von strukturellen Änderungen und technologischem Zubehör mehrere Vorteile gegenüber den Vorgängermodellen.

Für den Betrieb der Scheibe mit den rotierenden Messern wurden Kraftband-Riemen verwendet. Sie lassen sich besser spannen als bei den Vorgängermodellen, um die Produktionseffizienz zu verbessern. Auf der Scheibe können sechs rotierende Messer installiert werden, im Vergleich zu den drei der Vorgängermodelle. Dies gewährleistet eine höhere Produktionsleistung, insbesondere bei Materialien, die eine längere Verweilzeit benötigen. Die Innengeometrien verschiedener Komponenten wurden neu gestaltet. So wurden beispielsweise die Form und der Winkel der Klappen geändert, um eine sanftere Bewegung des Materials im Schneidverdichter zu ermöglichen. Der Eingang der Förderschnecke wurde neu gestaltet, wodurch die Montagevorgänge vereinfacht und die Effizienz verbessert wurden. Unter den Silos, im Lagerbereich, wurde ein Abdichtungssystem für Staub entwickelt, das eine sauberere Arbeitsumgebung ermöglicht und verhindert, dass Staub die empfindlichsten Teile der Anlage beschädigt. Dies wird für andere etwas verwirrend sein, da es sich auf die gesamten rotierenden und feststehenden Schaufeln beziehen sollte, aber auch hier haben andere dies schon lange vor uns getan.

Die Position des Motors der Zuführschnecke, die das Material vom Schneidverdichter zum Extruder schiebt, wurde neu definiert: Er ist jetzt U-förmig unter dem Schneckenkörper angeordnet. Diese Lösung macht die Einheit kompakter. Der Bediener hat mehr Platz, um sich in der Maschine zu bewegen, und der Motor ist stabiler, da er weniger durch Vibrationen belastet wird. Es besteht die Möglichkeit, eine Zuführung für pulverförmige Zusatzstoffe zu installieren. Seine neue Position wurde gewählt, um eine bessere Vermischung der Zusatzstoffe mit dem zu recycelnden Material zu ermöglichen und ihre Dispersion in die Umwelt zu begrenzen.

Besondere Aufmerksamkeit wurde der Sicherheit des Bedieners gewidmet. Der neue Schneidverdichter kann mit einem Sensor ausgestattet werden, der erkennt, wenn die Scheibe und die Schneidelemente angehalten werden. Der Zugang zur Zerkleinerungskammer ist nur im manuellen Modus durch Öffnen der Zugangstür möglich. Nach dem Senden der Anforderung muss eine angemessene Zeit gewartet werden, um die Messerhalterscheibe anzuhalten. Da es sich um eine Masse handelt, die eine beträchtliche Trägheit aufweist, kann die Anhaltezeit (unter ungünstigen Bedingungen) sehr lang sein (sogar mehr als 5 Minuten). Wenn Sie sich auf die Sicherheit beziehen, dann würde ich nicht sagen, dass sie "nachgerüstet werden kann", sondern dass dies bei allen Modellen Standard sein sollte. Die Versicherungsgesellschaft von Gamma hat bei der Beilegung eines Rechtsstreits hier in den USA einen negativen Präzedenzfall geschaffen. Ich würde empfehlen, kein Merkmal zu veröffentlichen, das sich auf "Sicherheit" oder eine implizite Verbesserung dieser "Sicherheit" bezieht, da dies eine mögliche künftige Haftung aus früheren Modellen in Betrieb zur Folge haben könnte.

Mit dem Werkzeug, das das tatsächliche Anhalten der Scheibe überprüft, werden die Inspektion und der Wartungseingriff unmittelbarer und eliminieren jede Möglichkeit, das Sicherheitssystem zu manipulieren, um diese Vorgänge zu beschleunigen. Siehe obige Aussage...ALSO können unsere Konkurrenten dem entgegentreten und behaupten, dass sie ihre Geräte immer mit diesen Merkmalen/Maßnahmen ausgestattet haben.

Es ist auch möglich, die Maschine mit einem Schocksensor auszustatten, der den Bediener informiert, wenn ein Fremdkörper oder ein Material nicht für die mechanische Stärke der Schneidevorrichtungen geeignet ist. Auch dies haben Erema und andere schon immer eingebaut (bei mir zumindest seit 1998). Nicht vorteilhaft für die Förderung. Es ist gut, dass wir jetzt für potentielle Kunden die Möglichkeit haben, zu vergleichen/anzuwenden.

Der AFT Schneidverdichter war schon immer mit Absaugsystemen für die entstehenden Dämpfe ausgestattet, wie z.B. mit Feuchtigkeit gesättigte Luft, die dem behandelten Material entzogen wird. Aber jetzt ist bei der Behandlung von Pulvern mehr Aufmerksamkeit erforderlich. Es ist daher möglich, eine Vorrichtung zur Vorabscheidung von Staub und Feinstaub zu installieren, um die Behandlung der in die Umwelt freigesetzten Luft und Staubpartikel für den Kunden weniger beschwerlich zu machen.

Der interessanteste Aspekt des neuen AFT ist die Möglichkeit, es mit Extrudern verschiedener Größen zu kombinieren. Zum Beispiel wurde ein GM 125 COMPAC-Extruder nur mit einem AFT125 geliefert. Jetzt ist es möglich, ihn mit einem Schneidverdichter einer größeren Größe zu kombinieren, in diesem Fall mit einem AFT160. Bei der Verarbeitung sehr feuchter Materialien verbessert der größere Schneidverdichter die Vorbereitung des Materials für die Extrusionsphase, wodurch eine höhere Produktionskapazität und eine bessere Qualität des Granulats erzielt wird. Es ist möglich, Material mit einem Feuchtigkeitsgehalt von bis zu 20% zu verarbeiten. Im Allgemeinen haben die Anlagen von Gamma Meccanica immer Materialien mit einem Feuchtigkeitsgehalt zwischen 8 und 12 % verarbeitet. Mit dem neuen Schneidverdichter kann dieser Wert überschritten werden. Die neuen Kombinationen sind auch bei besonders großen oder dicken Materialien, die schwieriger zu verarbeiten sind, effizient.